Origen

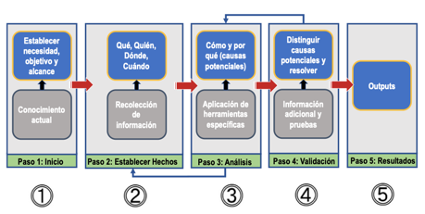

Como muchos orígenes de las metodologías que se utilizan actualmente en la industria, el correspondiente a la metodología “Análisis Causa Raíz” se remonta a una Norma de aplicación militar. La Norma militar de Estados Unidos “MIL-STD-1520C – Corrective Action and Disposition System for Nonconforming Material” (Acción Correctiva y Sistema de Disposición para Materiales No Conformes, en español) definía los requerimientos relativos a la interface entre el contratista y la oficina de administración del contratista en cuanto a materiales no conformes. Su objetivo se encontraba relacionado con la identificación de las causas de no conformidades, prevención de situaciones recurrentes donde se desperdiciara material, reducción del costo de producción asociado a ineficiencias y una mejora en la calidad y productividad operativa.

Su aplicación en la industria vino de la mano de la Empresa automotriz Ford Motor Company, quien adaptó la Norma militar hacia una metodología estructurada para la resolución de problemas que pasó a denominar “8 disciplinas”. Cada una de las 8 disciplinas consistía en un paso que se debía cumplir en el proceso, desde la definición hasta la resolución del problema.

Con posterioridad, la metodología de las “8 disciplinas” devino en lo que hoy se conoce ampliamente a nivel mundial como “Análisis Causa Raíz” (RCA – Root Cause Analysis, por sus siglas en inglés).

Breve introducción al RCA

El Análisis Causa Raíz (RCA) se refiere a todo proceso sistemático que identifica factores que han contribuido a la generación de un evento particular (evento foco). RCA se centra en el entendimiento de las causas raíz para poder entender el evento foco, en lugar del criterio de trabajar sobre los síntomas inmediatos obvios, que muchas veces lamentablemente se observa en la industria. A través del entendimiento de las causas raíz, se busca reducir el riesgo futuro del evento, evitando que el evento se repita (reducir su probabilidad de ocurrencia) y/o reduciendo el impacto.

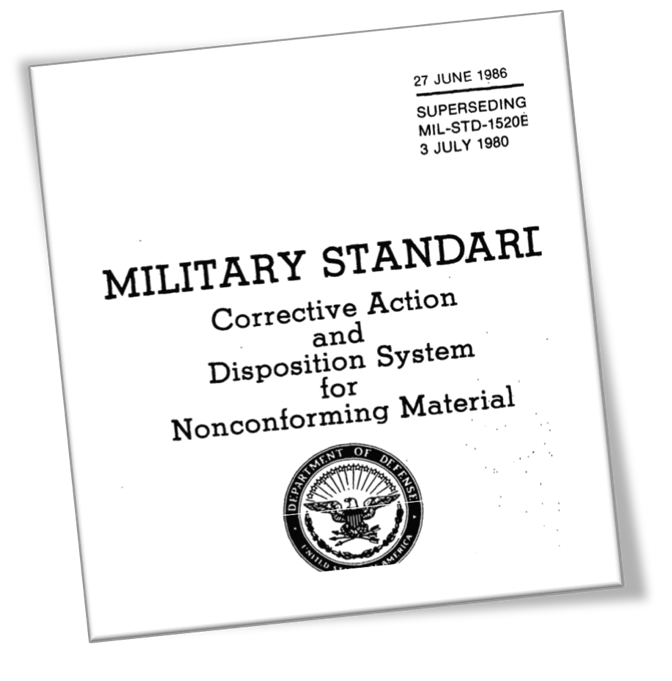

Una de las características más importantes (que asegura la obtención de resultados) es su estructura: la metodología consiste en una serie de pasos que un Equipo de trabajo debe seguir en orden.

Es importante remarcar que el RCA se utiliza para analizar un evento que ha ocurrido y, por lo tanto, es un análisis del pasado (comúnmente llamado enfoque “correctivo” o “reactivo”). No obstante, el conocimiento de causas raíz de eventos que ocurrieron en el pasado puede llevar a generar acciones que permitan mejoras en el futuro (enfoque “proactivo”).

Si bien es una metodología que puede utilizarse para analizar eventos tanto positivos como negativos, la realidad es que usualmente es utilizada para el análisis de fallas / incidentes / problemas / desvíos.

Por otro lado, la naturaleza de las causas que se investigan durante el desarrollo de un RCA puede ir desde cuestiones específicamente técnicas (“hard”) como un proceso de desgaste en una pieza metálica hasta temas que tienen que ver con las personas (“soft”).

Otro punto importante para remarcar es que es una metodología que se suele utilizar para la investigación de causas raíz de problemas/hechos complejos, cuya resolución no se encuentra de manera obvia. Esto quiere decir que se utiliza para analizar problemas de los cuales se desconoce su causa raíz y, por ende, su solución.

Algunos ejemplos de eventos que normalmente suelen estudiarse con RCA son los siguientes:

• incidentes sin lesiones, pero donde una persona, en situaciones similares, podría haber resultado lastimada;

• accidentes con lesiones del personal;

• situaciones donde se generan demoras en la entrega de un producto o servicio;

• fallas de equipos/materiales;

• problemas de calidad de producto o servicio;

• demoras en el diseño de un producto o servicio.

Normas internacionales de Análisis Causa Raíz

En la industria, independientemente del rubro, suele ocurrir que aquellas metodologías de mejoras operativas que se vuelven de aplicación y uso universal (Buenas Prácticas), con el tiempo derivan en una Norma que establece los requisitos que debe seguir un proceso para poder confirmar que dicha metodología se aplica adecuadamente. Esto muchas veces es alentado también por las necesidades planteadas por la mayor complejidad de las tecnologías en uso.

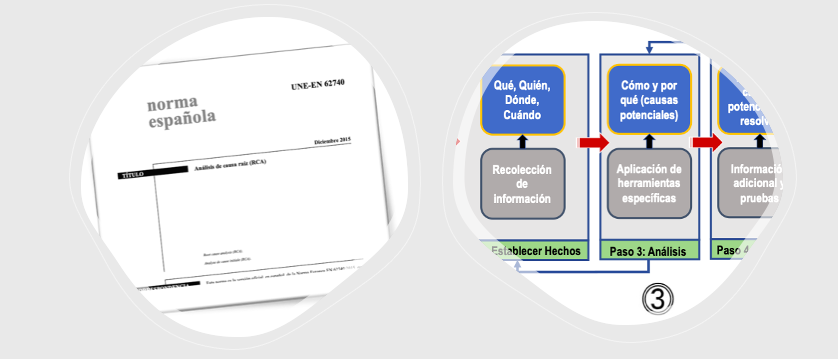

El caso de RCA no fue una excepción, ya que surgió́ una Norma que recolectó las mejores prácticas de la Industria con el objetivo de generar un documento que sirviera como parámetro (estándar) a nivel mundial, a modo de guía general (aplicable a todo tipo de industrias) que asegure una correcta aplicación.

La Norma de referencia es la Norma IEC 62740:2015, desarrollada por la Comisión Electrotécnica Internacional (IEC por sus siglas en inglés). Este ente es una Organización mundial cuyo objetivo es promover la cooperación internacional en todos los temas referidos a la estandarización en el campo eléctrico y electrónico. Esto lo realiza a través de la publicación de Normas Internacionales, Especificaciones Técnicas, Reportes Técnicos, Especificaciones Disponibles Públicamente (PAS) y Guías.

Esta Norma IEC 62740 fue adoptada por Europa a través de la Norma EN 62740:2015 (Norma Europea) y también existen países que la adoptaron a través de sus Organismos Nacionales, tales como las Normas UNE-EN 62740 (España), BS EN 62740 (Reino Unido) y AS/NZS IEC 62740 (Australia / Nueva Zelanda).

RCA y la Mejora continua

Podríamos decir que la Mejora Contínua es aquel proceso (sin fin) que tiende a que vayamos trabajando para lograr mejoras en cuanto a la calidad de los productos y/o servicios con una visión general de mejorar la satisfacción del cliente. Este proceso normalmente necesita la aplicación del famoso “Ciclo de Deming” o “Ciclo de Mejora Continua” o “Ciclo PDCA”, el cual representa los 4 pasos que una tarea/actividad/proceso/proyecto debería contar para mejorar continuamente en el tiempo:

• Planificar lo que se va a realizar

• Hacer lo que se planificó

• Chequear/verificar (comparar lo que se realizó respecto a lo que se planificó)

• Actuar, de manera tal de ajustar los desvíos que se detectaron en el paso anterior

El RCA es una metodología que brinda un soporte fundamental a la hora de aplicar el Ciclo, ya que permite estudiar las causas de lo ocurrido determinando la causa raíz (chequear) y definiendo acciones para evitar que vuelva a ocurrir (actuar).

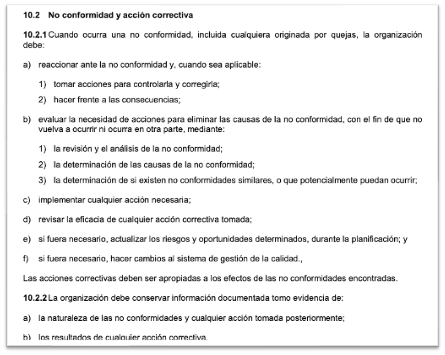

La metodología RCA se encuentra íntimamente vinculada con las Normas donde se definen los requisitos para diferentes Sistemas de Gestión, como pueden ser la ISO 9001 (Sistema de Gestión de la Calidad); ISO 14001 (Sistemas de Gestión Ambiental); ISO 45001 (Sistema de Gestión de la Seguridad y Salud) e ISO 55001 (Sistema de Gestión de Activos). Estas Normas contienen un requisito particular (inciso 10.2) asociado a no conformidades y acciones correctivas, en el cual se identifica (expresamente) la necesidad de:

• reaccionar ante la no conformidad;

• evaluar la necesidad de acciones para eliminar las causas de la no conformidad con el fin de que no vuelva a ocurrir;

• implementar las acciones;

• evaluar la eficacia de las acciones.

Sin dudas el RCA aporta valor a la hora de identificar las causas de no conformidades, evaluar e implementar acciones, tal como indica el requisito de las Normas citadas. De hecho, para aquellas empresas que se encuentran certificadas por algunas de las Normas de gestión, el RCA les permite prestar conformidad en este punto a través del mero hecho de demostrar una adecuada aplicación.